Utrujanje ležaja: Kako napetost kotalnega stika vodi do razpok in lupljenja

Utrujenost ležajev ostaja glavni vzrok prezgodnje poškodbe ležajev in je odgovorna za več kot 60 % okvar v industrijskih aplikacijah. Kotalni ležaji – sestavljeni iz notranjega obroča, zunanjega obroča, kotalnih elementov (kroglice ali valjčki) in kletka – delujejo pod ciklično obremenitvijo, pri čemer kotalni elementi neprekinjeno prenašajo sile med obroči.

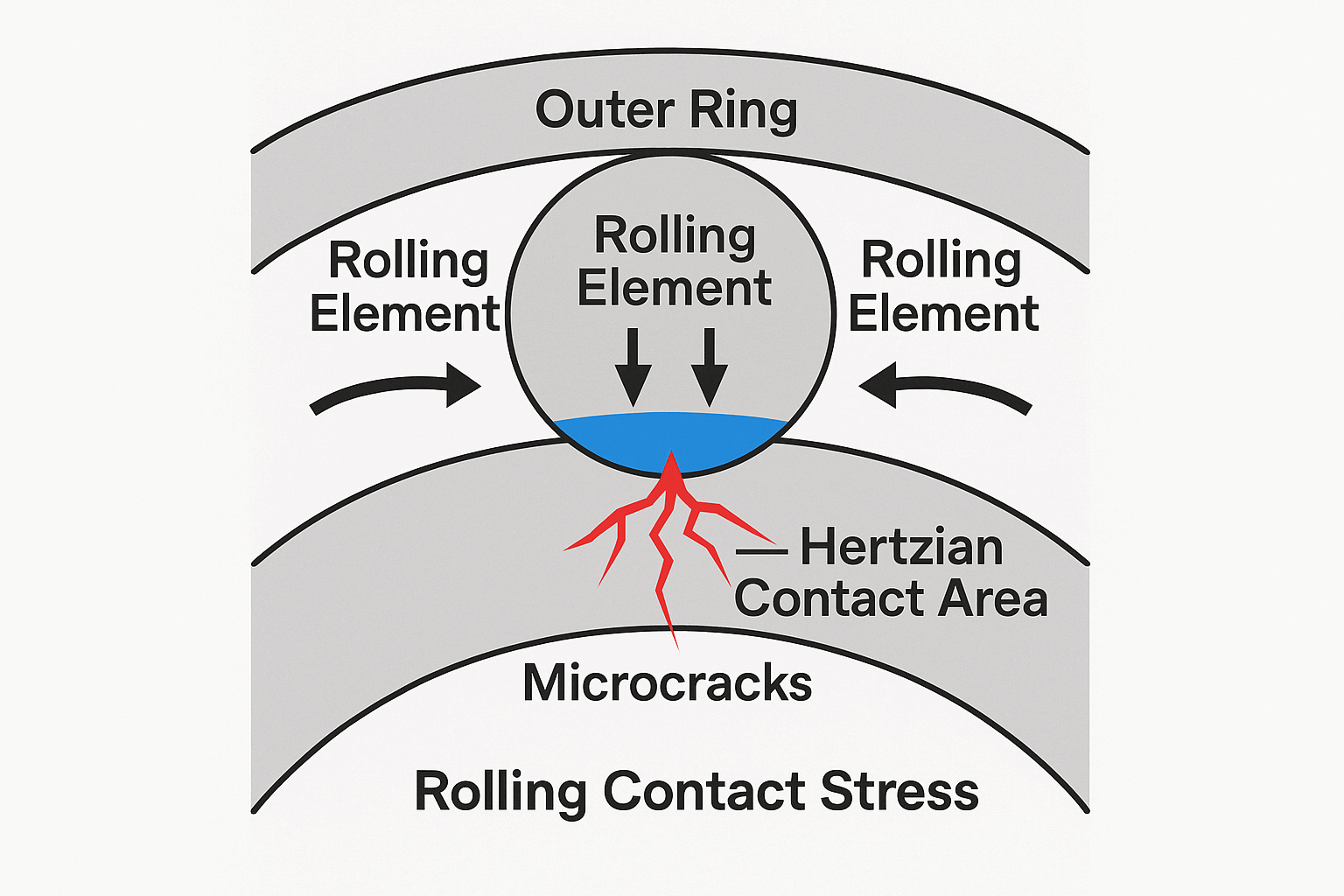

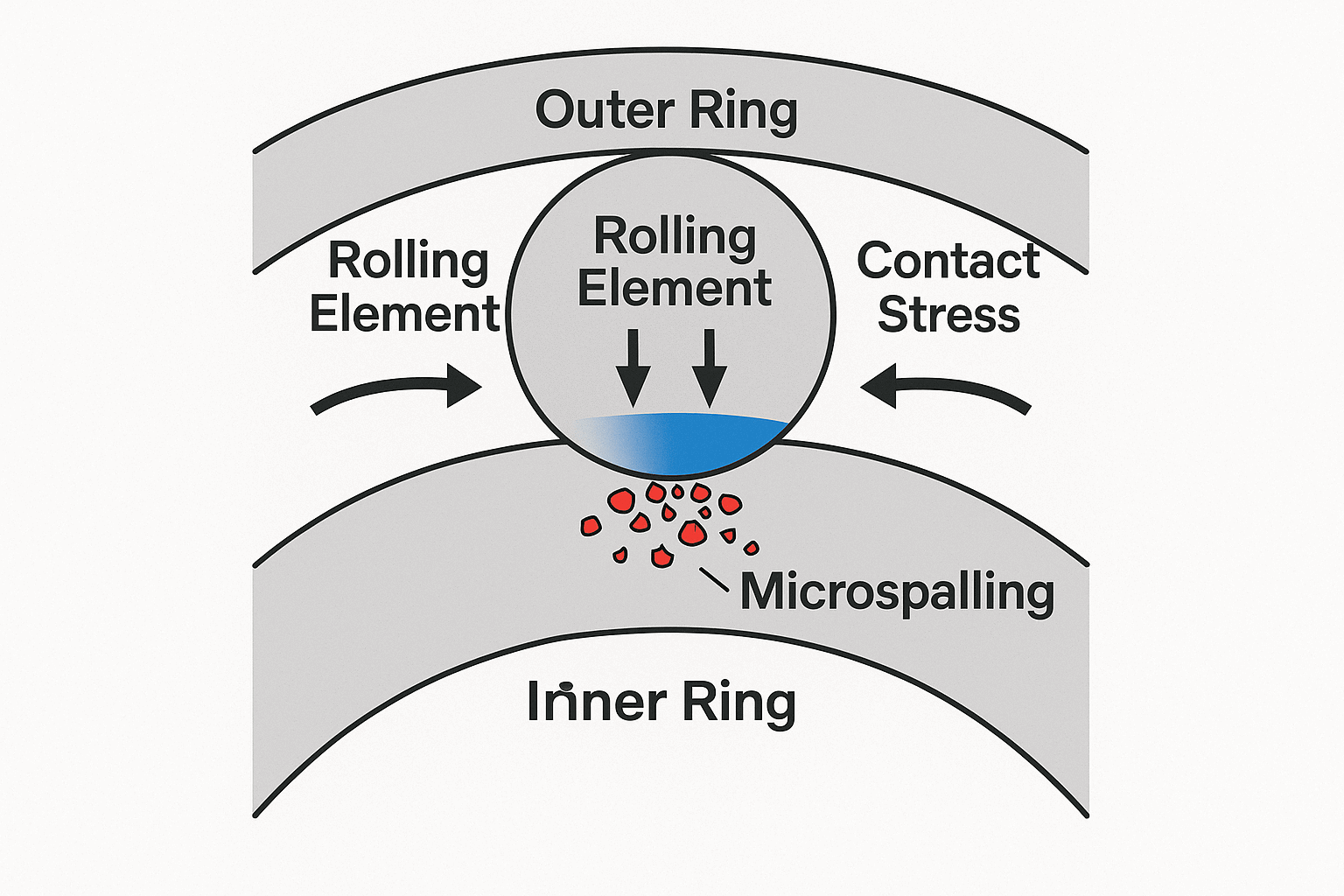

Zaradi majhne kontaktne površine med kotalnimi elementi in drivesnimi tiri, nastaliHertzova kontaktna napetostje izjemno visoka, zlasti pri visokih hitrostih ali velikih obremenitvah. To koncentrirano stresno okolje vodi dostresna utrujenost, kar se kaže kot površinska korozija, razpoke in sčasoma luščenje.

Kaj je stresna utrujenost?

Stresna utrujenost se nanaša nalokalizirane strukturne poškodbeki jih povzroča ponavljajoča se ciklična obremenitev pod mejo natezne trdnosti materiala. Medtem ko večinaležajostane elastično deformirana, mikroskopska območja sčasoma doživijo plastično deformacijo, kar sčasoma povzroči porušitev. Proces se običajno odvija v treh progresivnih fazah:

1. Nastanek mikrorazpok

-

Pojavlja se v podpovršinskih plasteh (0,1–0,3 mm pod površino dirkališča).

-

Povzročajo ga ciklične koncentracije napetosti na mikrostrukturnih nepravilnostih.

2. Širjenje razpok

-

Razpoke postopoma rastejo vzdolž poti največje strižne napetosti.

-

Vplivajo napake materiala in obratovalni obremenitveni cikli.

3. Končni zlom

-

Površinske poškodbe postanejo vidne, koluščenje or koščičasto.

-

Ko razpoke dosežejo kritično velikost, se material odlepi od površine.

Upoštevanje utrujenosti pri težkih električnih vozilih

In velika tovorna vozila (LGV)intežka tovorna vozila(težka tovorna vozila)– zlasti pri električnih različicah – je odpornost proti utrujenosti še bolj kritična zaradi:

-

Širši razpon vrtljajevElektromotorji delujejo v širših hitrostnih območjih kot motorji z notranjim zgorevanjem, kar povečuje frekvence cikličnih obremenitev.

-

Višji navorZa prenos močnejšega navora so potrebni ležaji z izboljšano utrujenostno trdnostjo.

-

Vpliv teže baterijeDodatna masa pogonskih baterij povečuje obremenitev komponent pogonskega sklopa, zlastiležaji koles in motorja.

Ključni dejavniki, ki prispevajo k stresni utrujenosti

√ Izmenične obremenitve

Ležaji v dinamičnih sistemih so nenehno izpostavljeni različnimradialne, aksialne in upogibne obremenitveMed vrtenjem kotalnih elementov se kontaktna napetost ciklično spreminja, kar sčasoma ustvarja visoke koncentracije napetosti.

√Materialne napake

Vključki, mikrorazpoke in praznine v materialu ležaja lahko delujejo kotkoncentratorji napetosti, kar pospešuje začetek utrujenosti.

√Slabo mazanje

Nezadostno ali poslabšano mazanje se povečatrenje in toplota, kar zmanjšuje utrujenostno trdnost in pospešuje obrabo.

√Nepravilna namestitev

Nepravilna poravnava, nepravilno prileganje ali prekomerno zategovanje med namestitvijo lahko povzročijo nepričakovano obremenitev, kar ogroža delovanje ležaja.

Razumevanje in zmanjševanje utrujenosti zaradi napetosti je bistvenega pomena za zagotavljanje dolge življenjske dobe v zahtevnih aplikacijah – zlasti v električnih težkih tovornih vozilih. Čeprav je napredek v materialih in simulacijski tehnologiji izboljšal odpornost proti utrujenosti, je treba pravilnoizbira, namestitev in vzdrževanje ležajevso še vedno ključnega pomena za zmogljivost in zanesljivost.

Sodelovanje z izkušeni proizvajalci ležajevlahko zagotovioptimizirane rešitve po meriza vašo specifično uporabo. Če vaš projekt zahteva visoko zmogljivo, odporno na utrujenostležaji, naša ekipa je tukaj, da vam pomagatehnična podpora in priporočila za izdelke.

Če potrebujete večležajinformacije in povpraševanje po ležajih, dobrodošlikontaktirajte nasPridobite ponudbo in tehnično rešitev!

Čas objave: 16. maj 2025